Диагностирование режущего инструмента играет важную роль в обеспечении качества обработки и долговечности инструмента. Оно позволяет своевременно выявлять износ и повреждения инструмента, предотвращая аварийные ситуации и снижая затраты на ремонт и замену.

Важность Диагностирования Режущего Инструмента

Режущий инструмент является ключевым элементом в механической обработке материалов. От его состояния зависит точность обработки, качество поверхности и производительность процесса. Своевременное выявление износа и повреждений инструмента позволяет избежать дефектов в продукции, снизить время простоя оборудования и затраты на замену инструмента.

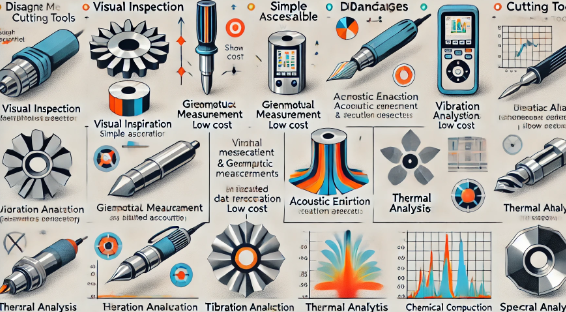

Визуальный контроль является одним из наиболее простых и доступных методов диагностики. Он позволяет выявлять очевидные дефекты, такие как трещины, сколы и износ режущей кромки. Визуальный контроль может проводиться с использованием увеличительных приборов, таких как лупы или микроскопы.

Измерение геометрических параметров режущего инструмента включает контроль углов резания, ширины и формы режущей кромки. Для этого используются специализированные измерительные приборы, такие как оптические проекторы, микрометры и координатно-измерительные машины. Этот метод позволяет точно определить степень износа и деформации инструмента.

Метод акустической эмиссии основан на регистрации ультразвуковых волн, возникающих при появлении трещин и микротрещин в материале инструмента. Специальные датчики улавливают акустические сигналы, которые затем анализируются для выявления дефектов. Этот метод позволяет обнаруживать повреждения на ранних стадиях их развития.

Вибрационный анализ позволяет оценить состояние режущего инструмента по изменению вибрационных характеристик оборудования. Специальные датчики измеряют амплитуду и частоту вибраций, которые анализируются для выявления износа и повреждений. Этот метод особенно эффективен для диагностики динамических характеристик инструмента.

Тепловизионный контроль основан на измерении температурного поля режущего инструмента с помощью тепловизоров. Повышение температуры может свидетельствовать о неправильной работе инструмента или его износе. Этот метод позволяет выявлять зоны перегрева и предотвращать аварийные ситуации.

Спектральный анализ включает исследование спектра излучения, отраженного от поверхности инструмента, для определения его химического состава и состояния. Этот метод позволяет выявлять изменения в структуре материала, которые могут привести к снижению прочности и долговечности инструмента.

Преимущества и Недостатки Различных Методов

Визуальный контроль простой доступный дешевый и быстро обнаруживает очевидные дефекты но неточен не видит внутренних дефектов и зависит от квалификации оператора Измерение геометрических параметров точное позволяет контролировать различные параметры инструмента но требует специализированного оборудования и трудоемко

Акустическая эмиссия чувствительна обнаруживает трещины на ранних стадиях но сложна в интерпретации данных и оборудование дорогое Вибрационный анализ диагностирует динамические характеристики чувствителен но требует специализированного оборудования и сложен в анализе данных

Тепловизионный контроль выявляет зоны перегрева быстрый и наглядный но неточен и требует дорогого оборудования Спектральный анализ анализирует химический состав и структуру материала но также дорогой и сложный в анализе

На крупных промышленных предприятиях широко применяются методы измерения геометрических параметров вибрационный анализ и тепловизионный контроль Эти методы обеспечивают высокое качество обработки и минимизируют простои оборудования На предприятиях с мелкосерийным производством часто используются визуальный контроль и измерение геометрических параметров Эти методы просты и не требуют значительных затрат на оборудование В научных и исследовательских лабораториях для диагностики режущих инструментов применяются спектральный анализ и акустическая эмиссия Эти методы позволяют проводить глубокие исследования структуры и свойств материалов

Заключение

Диагностирование режущего инструмента является важным элементом обеспечения качества обработки и долговечности инструмента. Существует множество методов диагностики, каждый из которых имеет свои преимущества и недостатки. Выбор метода зависит от специфики производства, требуемой точности и доступности оборудования. В условиях современной экономики и усиливающейся конкуренции, своевременное и точное диагностирование режущего инструмента становится ключевым фактором успешного ведения производственной деятельности.